Содержание

Описание арболита и его свойства

Арболит, или деревобетон является строительным материалом, который изготавливается из стружек, древесных опилок, химических добавок и портландцемента. Появился он еще в 1930-х годах в Голландии.

Наибольшей популярностью арболит пользовался в 1960-е годы. Тогда только в СССР было открыто порядка 100 заводов по его производству. Сегодня этот материал становится опять востребованным, так как обладает следующими выгодными характеристиками:

- хорошая теплопроводность (0,08–0,14 Вт/м°C). Параметр сравним с древесиной. Зависит от плотности материала;

- морозостойкость находится на уровне 25–50 циклов. Это означает, что срок службы деревобетона в холодном климате составляет 25–50 лет;

- прочность. При сжатии она составляет 0,5–5 МПа. Поэтому арболит тяжело разрушить. Также материал прочный при сгибании;

- восстановление формы после устранения нагрузки;

- усадка составляет 0,5–0,6%. Это довольно низкий показатель;

- высокая огнеупорность (класс Г1);

- низкая гигроскопичность. Арболит не накапливает парообразную влагу.

К достоинствам материала стоит отнести большие размеры, маленький вес и отличную звуконепроницаемость. Блоки хорошо режутся и с ними легко работать. Они отлично фиксируются шурупами и гвоздями.

Из недостатков деревобетона стоит отметить высокое водопоглощение, которое находится на уровне 40–85%. Поэтому слой арболита нуждается в хорошей гидроизоляции. К минусам относится то, что материал очень любят мыши, так как он теплый и натуральный. Но с этим недостатком поможет справиться высокий цоколь.

Видео «Что такое арболит?»

Из этого видео вы узнаете, что такое арболит, какими свойствами он обладает, и выгодно ли его изготавлявать самостоятельно.

Условия для производства

Основным и единственным условием при самостоятельном изготовлении блоков деревобетона является температура. Для нормальной гидратации цемента температурный показатель должен составлять не меньше +12 °C.

До использования купленная щепа должна просто пролежать минимум 4 месяца. После завершения формирования материала его можно использовать только через 2–3 недели. Столько времени требуется, чтобы цемент набрал примерно 50–60% прочности. Степень прочности зависит от температуры.

Готовить самодельные блоки необходимо примерно за 1 год до начала стройки. При этом следует подготовить место для замеса компонентов, отстаивания и хранения изделий. Блоки защищают от сквозняков, солнца и особенно дождя.

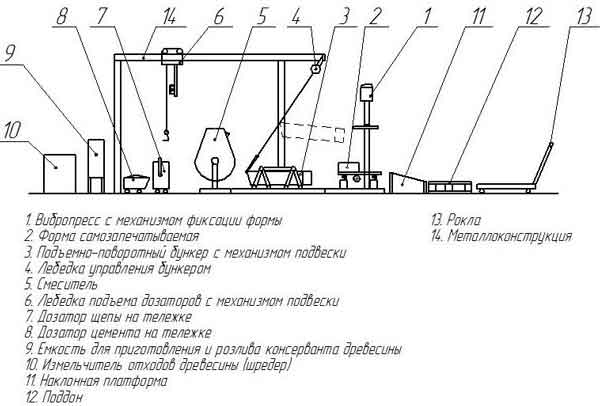

Технология производства блоков

Арболитные блоки причисляются к группе легких бетонов. Они изготавливаются по стандартной технологии, но с некоторыми нюансами. При замесе здесь используется только принудительная бетономешалка. В ней лучше всего перемешивается щепа со всеми остальными компонентами. Гравитационная обычная бетономешалка не подходит.

Что должно быть в составе

Арболит в своем составе содержит всего четыре основных компонента:

- древесная щепа. Подбирается определенного размера в зависимости от вида материала. Блок получится крепким, если пересортицы будут мелкими;

- высокомарочный качественный цемент. Рекомендуется брать М-500 или М-400. Цемент используется только свежий и в сухом виде;

- вода. В раствор вносится только питьевая вода. Жидкость не должна быть технической или содержать грязь;

- специальные химические добавки. В их перечень входят хлорид и нитрат кальция (как пищевая добавка имеют маркировку E-509), сернокислый алюминий, жидкое стекло и т. д.

Вначале в воде необходимо развести химические добавки. Только потом в раствор вносится щепа и хорошо перемешивается. В самом конце, когда дробка размокла, в смесь добавляется цемент. Иная последовательность не допускается, так как нарушает технологию изготовления блоков.

Выбор вида и размера

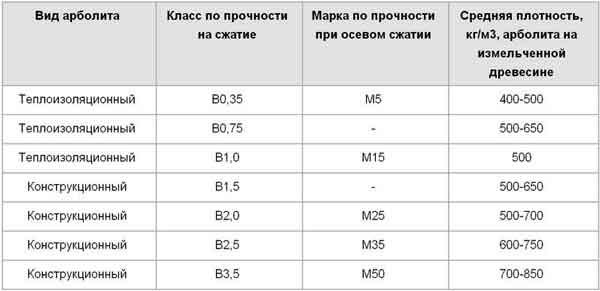

Существует несколько видов деревобетона. Материал делится в зависимости от своей плотности на следующие разновидности:

- конструкционный. Имеют плотность от 500 кг/м³ до 850 кг/м³;

- теплоизоляционный. Плотность этих блоков составляют до 500 кг/м³.

Для одноэтажных построек используют наиболее легкие конструкционные изделия. Для более крупных сооружений в несколько этажей следует выбирать арболит от 600 кг/м³.

Деревобетон может иметь различные размеры. Самые популярные и востребованные блоки – 50х20 см. Толщина материала бывает от 10 до 50 см. Но каждый производитель выпускает продукцию со своими габаритами. Поэтому в каждом отдельном случае подбирается материал наиболее подходящего размера и толщины.

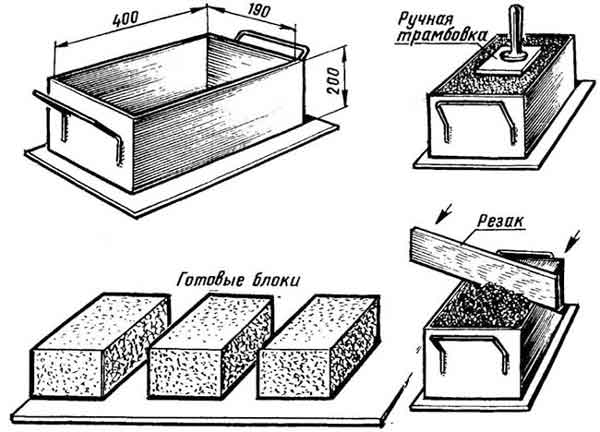

Чтобы сделать своими руками арболитовые блоки, нужно приготовить для них формы. Их можно сварить из листов обычного железа.

Правильные пропорции

При самостоятельном приготовлении блоков деревобетона необходимо правильно соблюсти пропорции всех его компонентов. Определение пропорций основывается на классе материала и его предназначении:

- для утепления стен используется следующая пропорция: 180–190 кг древесной щепы, 8 кг хлористого кальция, 280–300 кг цемента и 330–360 л воды. Получатся блоки класса В 0,75;

- для утепления наружных стен у одноэтажных домов, мансард, откосов и поясов (эффективное утепление) нужны блоки со следующим составом: 200–210 кг древесной дробленки, 8 кг хлористого кальция, 300–330 кг цемента и 360–390 л воды. В результате получаются блоки класса В 1;

- для утепления хозпостроек и гаражей необходимо использовать следующие пропорции: 220–230 кг древесной щепы, 8 кг хлористого кальция, 330–360 кг цемента и 390–430 л воды. Получатся блоки класса В 1,5;

- для утепления наружных стен многоэтажных особняков, усадеб, дач и летних домов требуется такое соотношение компонентов: 240–250 кг древесной дробленки, 8 кг хлористого кальция, 360–400 кг цемента и 430–480 л воды. В результате получаются блоки класса В 2,5.

Технология требует четкого соблюдения приведенных выше пропорций. Иначе получившиеся блоки не будут отвечать предъявляемым к ним требованиям. Как следствие у них могут быть не те характеристики, которые описывались выше.

Прессование

Чтобы получить прочные арболитовые блоки, компоненты, взятые в определенной пропорции, необходимо подвергнуть процедуре прессования. Для этого их вначале следует хорошо перемешать. Из полученной массы формируются блоки. Далее выполняется прессование. Существует несколько технологий проведения данной процедуры:

- обычное прессование;

- ручная трамбовка, выполняемая на вибростоле;

- ручное прессование, проводимое на полу. Здесь необходимо приложить большие усилия.

Проще всего проводится ручное прессование, выполняемое послойно. Но такой метод не позволяет отслеживать прочность и плотность получаемого материала. Более эффективно прессование с использованием специального оборудования.

Самостоятельное изготовление арболита – не очень сложный процесс. Но он занимает довольно много времени, что обязательно следует учитывать при строительстве дома.

Поиск

Поиск